1. Grundlæggende egenskaber, som værktøjsmaterialer skal have

Valget af værktøjsmaterialer har stor indflydelse på værktøjets levetid, forarbejdningseffektivitet, forarbejdningskvalitet og forarbejdningsomkostninger. Ved skæring skal værktøj modstå højt tryk, høj temperatur, friktion, slag og vibrationer. Derfor skal værktøjsmaterialer have følgende grundlæggende egenskaber:

(1) Hårdhed og slidstyrke. Værktøjsmaterialets hårdhed skal være højere end hårdheden af emnematerialet, generelt krævet at være over 60HRC. Jo højere hårdhed værktøjsmaterialet er, jo bedre slidstyrke.

(2) Styrke og sejhed. Værktøjsmaterialet skal have høj styrke og sejhed for at modstå skærekraft, stød og vibrationer og forhindre skørt brud og afslag på værktøjet.

(3) Varmemodstand. Værktøjsmaterialet skal have god varmebestandighed, kunne modstå høje skæretemperaturer og have god antioxidantevne.

(4) Proces ydeevne og økonomi. Værktøjsmaterialet skal have god smedningsydelse, varmebehandlingsydelse, svejseydelse; slibeydelse osv., og bør forfølge et højt ydelse-pris-forhold.

2. Typer, ydeevne, karakteristika og anvendelser af værktøjsmaterialer

1. Typer, egenskaber og karakteristika af diamantværktøjsmaterialer og værktøjsanvendelser

Diamant er en allotrop af kulstof og er det hårdeste materiale, der findes i naturen. Diamantværktøjer har høj hårdhed, høj slidstyrke og høj varmeledningsevne og er meget udbredt til forarbejdning af ikke-jernholdige metaller og ikke-metalliske materialer. Især ved højhastighedsskæring af aluminium og siliciumaluminiumslegeringer er diamantværktøj den vigtigste skæreværktøjsvariant, som er svær at erstatte. Diamantværktøjer, der kan opnå høj effektivitet, høj stabilitet og lang levetid, er et uundværligt og vigtigt værktøj i moderne CNC-bearbejdning.

1) Typer af diamantværktøj

① Naturlige diamantværktøjer: Naturlig diamant er blevet brugt som skæreværktøj i hundreder af år. Efter finslibning kan det naturlige enkeltkrystal diamantværktøj være ekstremt skarpt med en skærende radius på op til 0.002μm, hvilket kan opnå ultratynd skæring og kan behandle ekstrem høj præcision af emnet og ekstremt lav overflade ruhed. Det er et anerkendt, ideelt og uerstatteligt ultra-præcisionsbearbejdningsværktøj.

② PCD diamantværktøj: Naturlig diamant er dyr, og den mest udbredte diamant til skæring er polykrystallinsk diamant (PCD). Siden begyndelsen af 1970'erne, efter den vellykkede udvikling af polykrystallinsk diamant (Polycrystauine diamant, benævnt PCD) klinger fremstillet af højtemperatur- og højtrykssynteseteknologi, er naturlige diamantværktøjer blevet erstattet af kunstig polykrystallinsk diamant i mange lejligheder. PCD-råmaterialer er rigeligt, og prisen er kun et par tiendedele til et dusin af naturlig diamant.

PCD-værktøjer kan ikke slibe ekstremt skarpe kanter, og overfladekvaliteten af det forarbejdede emne er ikke så god som naturlig diamant. På nuværende tidspunkt er det ikke nemt at fremstille PCD-blade med spånbrydere i industrien. Derfor kan PCD kun bruges til præcisionsskæring af ikke-jernholdige metaller og ikke-metaller, og det er svært at opnå ultra-præcision spejlskæring.

③ CVD-diamantværktøjer: CVD-diamantteknologi er dukket op i Japan siden slutningen af 1970'erne og begyndelsen af 1980'erne. CVD-diamant refererer til syntesen af diamantfilm på et heterogent substrat (såsom cementeret carbid, keramik osv.) ved kemisk dampaflejring (CVD). CVD diamant har samme struktur og egenskaber som naturlig diamant.

Ydeevnen af CVD diamant er meget tæt på den for naturlig diamant. Det har fordelene ved naturlig enkeltkrystaldiamant og polykrystallinsk diamant (PCD) og overvinder til en vis grad deres mangler.

(2) Præstationskarakteristika for diamantværktøjer

① Ekstremt høj hårdhed og slidstyrke: Naturlig diamant er det hårdeste stof, der findes i naturen. Diamant har ekstrem høj slidstyrke. Ved bearbejdning af materialer med høj hårdhed er levetiden for diamantværktøjer 10 til 100 gange højere end hårdmetalværktøjer, eller endda op til flere hundrede gange.

② Meget lav friktionskoefficient: Friktionskoefficienten mellem diamant og nogle ikke-jernholdige metaller er lavere end for andre værktøjer. Lav friktionskoefficient betyder mindre deformation under forarbejdning, hvilket kan reducere skærekraften.

③ Meget skarp skærkant: Skærkanten på diamantværktøj kan slibes meget skarpt. Naturlige enkeltkrystal diamantværktøjer kan være så skarpe som 0.002-0.008μm, som kan udføre ultratynd skæring og ultrapræcisionsbehandling.

④ Meget høj termisk ledningsevne: Diamant har høj termisk ledningsevne og termisk diffusivitet, skærevarme er let at sprede, og temperaturen på den skærende del af værktøjet er lav.

⑤ Lav termisk udvidelseskoefficient: Den termiske udvidelseskoefficient for diamant er flere gange mindre end den for cementeret hårdmetal, og ændringen i værktøjsstørrelse forårsaget af skærevarme er meget lille, hvilket er særligt vigtigt for præcision og ultra-præcisionsbehandling med højdimensionelle krav til nøjagtighed.

(3) Anvendelse af diamantværktøj

Diamantværktøjer bruges mest til finskæring og boring af ikke-jernholdige metaller og ikke-metalliske materialer ved høje hastigheder. Velegnet til behandling af forskellige slidbestandige ikke-metaller, såsom glasfiberforstærkede plastpulvermetallurgiemner, keramiske materialer osv.; forskellige slidbestandige ikke-jernholdige metaller, såsom forskellige silicium-aluminiumlegeringer; en række ikke-jernholdige metal efterbehandling.

Ulempen ved diamantværktøj er, at de har dårlig termisk stabilitet. Når skæretemperaturen overstiger 700 grader ~ 800 grader, vil de helt miste deres hårdhed; desuden er de ikke velegnede til at skære jernholdige metaller, fordi diamant (kulstof) nemt reagerer med jernatomer ved høje temperaturer, omdanner kulstofatomer til grafitstrukturer, og værktøjerne bliver let beskadiget.

2. Typer, egenskaber og karakteristika for værktøjsmaterialer og værktøjsapplikationer til kubisk bornitrid

Kubisk bornitrid (CBN), et andet superhårdt materiale syntetiseret ved en metode svarende til diamantfremstillingsmetoden, er kun nummer to efter diamant i hårdhed og termisk ledningsevne. Den har fremragende termisk stabilitet og oxiderer ikke, når den opvarmes til 10,000 grader i atmosfæren. CBN har ekstremt stabile kemiske egenskaber for jernholdige metaller og kan i vid udstrækning anvendes til forarbejdning af stålprodukter.

(1) Typer af kubisk bornitridværktøjer

Kubisk bornitrid (CBN) er et stof, der ikke findes i naturen. Det kan opdeles i enkeltkrystal og polykrystallinsk, nemlig CBN enkeltkrystal og polykrystallinsk kubisk bornitrid (kortlagt PCBN). CBN er en af allotroperne af bornitrid (BN) og har en struktur, der ligner diamant.

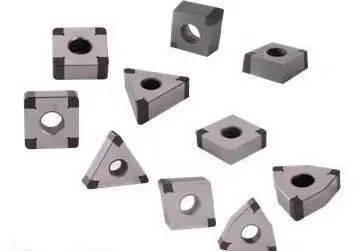

PCBN (polykrystallinsk kubisk bornitrid) er et polykrystallinsk materiale, der fremstilles ved at sintre fine CBN-materialer sammen gennem en bindingsfase (TiC, TiN, Al, Ti osv.) under høj temperatur og højt tryk. Det er i øjeblikket værktøjsmaterialet med hårdheden næst efter diamant, der er kunstigt syntetiseret. Det og diamant omtales tilsammen som superhårde værktøjsmaterialer. PCBN bruges hovedsageligt til at lave værktøjer eller andre værktøjer.

PCBN-værktøjer kan opdeles i integrerede PCBN-blade og PCBN-kompositblade sintret med hårdmetal.

PCBN-kompositblade fremstilles ved at sintre et lag af {{0}}.5-1.0 mm tykt PCBN på et hårdmetal med god styrke og sejhed. Dens ydeevne kombinerer god sejhed med høj hårdhed og slidstyrke. Det løser problemerne med lav bøjningsstyrke og vanskelig svejsning af CBN-blade.

(2) Hovedegenskaber og karakteristika for kubisk bornitrid

Selvom hårdheden af kubisk bornitrid er lidt lavere end for diamant, er den meget højere end andre materialer med høj hårdhed. Den enestående fordel ved CBN er, at dens termiske stabilitet er meget højere end diamantens, som kan nå over 1200 grader (diamant er 700-800 grader). En anden enestående fordel er, at den er kemisk inert og ikke reagerer kemisk med jern ved 1200-1300 grad . De vigtigste ydelsesegenskaber for kubisk bornitrid er som følger.

① Høj hårdhed og slidstyrke: Krystalstrukturen af CBN svarer til diamantens, og den har samme hårdhed og styrke som diamant. PCBN er særligt velegnet til bearbejdning af materialer med høj hårdhed, der kun kunne slibes før, og kan opnå en bedre emneoverfladekvalitet.

② Høj termisk stabilitet: CBN's varmemodstand kan nå 1400-1500 grad , hvilket er næsten 1 gange højere end diamants (700-800 grad ). PCBN-værktøjer kan skære højtemperaturlegeringer og hærdet stål med en hastighed 3-5 gange højere end hårdmetalværktøjer.

③ Fremragende kemisk stabilitet: Det reagerer ikke kemisk med jernmaterialer ved 1200-1300 grader og slides ikke så skarpt som diamant. På dette tidspunkt kan det stadig opretholde hårdheden af hårdmetal; PCBN-værktøjer er velegnede til skæring af hærdede ståldele og kølet støbejern og kan i vid udstrækning anvendes til højhastighedsskæring af støbejern.

④ God termisk ledningsevne: Selvom CBN's varmeledningsevne ikke kan hamle op med diamant, er PCBN's varmeledningsevne blandt alle slags værktøjsmaterialer kun nummer to efter diamant og er meget højere end højhastighedsstål og karbid.

⑤ Lav friktionskoefficient: Lav friktionskoefficient kan føre til reduceret skærekraft, lavere skæretemperatur og forbedret overfladekvalitet under skæring.

(3) Anvendelse af kubisk bornitridværktøjer

Kubisk bornitrid er velegnet til efterbehandling af forskellige materialer, der er svære at skære, såsom hærdet stål, hårdt støbejern, højtemperaturlegering, cementeret hårdmetal, overfladesprøjtematerialer osv. Bearbejdningsnøjagtigheden kan nå IT5 (IT6 for huller), og overfladeruhedsværdien kan være så lille som Ra1,25~0.20μm.

Kubisk bornitridværktøjsmaterialer har dårlig sejhed og bøjningsstyrke. Derfor er drejeværktøjer med kubisk bornitrid ikke egnet til grovbearbejdning ved lav hastighed og med høj slagbelastning; samtidig er de ikke egnede til at skære i materialer med høj plasticitet (såsom aluminiumslegering, kobberlegering, nikkelbaseret legering, stål med høj plasticitet osv.), fordi der ved skæring af disse metaller vil alvorlig opbygget kant vil genereres, hvilket vil forringe den bearbejdede overflade.

3. Typer, egenskaber og karakteristika af keramiske værktøjsmaterialer og værktøjsanvendelser

Keramiske værktøjer har egenskaberne høj hårdhed, god slidstyrke, fremragende varmebestandighed og kemisk stabilitet og er ikke lette at binde med metaller. Keramiske værktøjer indtager en meget vigtig position i CNC-bearbejdning. Keramiske værktøjer er blevet et af de vigtigste værktøjer til højhastighedsskæring og svært bearbejdelige materialer. Keramiske værktøjer er meget udbredt til højhastighedsskæring, tørskæring, hård skæring og skæring af svært bearbejdelige materialer. Keramiske værktøjer kan effektivt behandle højhårde materialer, som traditionelle værktøjer slet ikke kan behandle, og realiserer "drejning i stedet for slibning"; den optimale skærehastighed for keramiske værktøjer kan være 2 til 10 gange højere end for hårdmetalværktøjer, hvilket i høj grad forbedrer skæreproduktionseffektiviteten; de vigtigste råmaterialer, der bruges i keramiske værktøjsmaterialer, er de mest udbredte elementer i jordskorpen. Derfor er promovering og anvendelse af keramiske værktøjer af stor betydning for at forbedre produktiviteten, reducere forarbejdningsomkostningerne og spare strategiske ædelmetaller, og det vil også i høj grad fremme udviklingen af skæreteknologi.

(1) Typer af keramiske værktøjsmaterialer

Keramiske værktøjsmaterialer kan generelt opdeles i tre kategorier: alumina-baseret keramik, siliciumnitrid-baseret keramik og komposit siliciumnitrid-aluminiumoxid-baseret keramik. Blandt dem er alumina-baserede og siliciumnitrid-baserede keramiske værktøjsmaterialer de mest udbredte. Ydeevnen af siliciumnitrid-baseret keramik er overlegen i forhold til alumina-baseret keramik.

(2) Ydeevne og karakteristika for keramiske værktøjer

Ydeevneegenskaberne for keramiske værktøjer er som følger:

① Høj hårdhed og god slidstyrke: Selvom hårdheden af keramiske værktøjer ikke er så høj som for PCD og PCBN, er den meget højere end hårdhed af hårdmetal og højhastighedsstålværktøjer og når 93 ~ 95HRA. Keramiske værktøjer kan bearbejde materialer med høj hårdhed, som er svære at bearbejde med traditionelle værktøjer, og er velegnede til højhastighedsskæring og hård skæring.

② Høj temperaturbestandighed og god varmebestandighed: Keramiske værktøjer kan stadig skære ved høje temperaturer over 1200 grader. Keramiske værktøjer har fremragende højtemperatur mekaniske egenskaber. Al2O3 keramiske værktøjer har særlig god oxidationsmodstand. Skærkanten kan bruges kontinuerligt selv i en rødglødende tilstand. Derfor kan keramiske værktøjer opnå tørskæring og derved eliminere behovet for skærevæske.

③ God kemisk stabilitet: Keramiske værktøjer er ikke lette at binde med metaller og er korrosionsbestandige og kemisk stabile, hvilket kan reducere værktøjets limslid.

④ Lav friktionskoefficient: Keramiske værktøjer har lav affinitet med metaller og lav friktionskoefficient, hvilket kan reducere skærekraft og skæretemperatur.

(3) Anvendelser af keramiske værktøjer

Keramik er et af de værktøjsmaterialer, der hovedsageligt anvendes til højhastighedsefterbehandling og semi-finish. Keramiske værktøjer er velegnede til skæring af forskellige støbejern (grå støbejern, duktilt jern, formbart støbejern, kølet støbejern, højlegeret slidbestandigt støbejern) og stål (kulstofkonstruktionsstål, legeret konstruktionsstål, højstyrkestål, højmanganstål, bratkølet stål osv.), og kan også bruges til at skære kobberlegeringer, grafit, ingeniørplast og kompositmaterialer.

Keramiske værktøjsmaterialer har problemer med lav bøjningsstyrke og dårlig slagfasthed og er ikke egnede til skæring under lav hastighed og slagbelastning.

4. Ydeevne og karakteristika for belagte værktøjsmaterialer og påføring af værktøj

Coatingværktøjer er en af de vigtige måder at forbedre værktøjets ydeevne på. Fremkomsten af coatede værktøjer har gjort et stort gennembrud inden for værktøjskæreydelse. Coatede værktøjer fremstilles ved at belægge et eller flere lag af ildfaste forbindelser med god slidstyrke på en sej værktøjskrop. De kombinerer værktøjssubstratet med en hård belægning og forbedrer derved værktøjets ydeevne. Coatede værktøjer kan forbedre behandlingseffektiviteten, forbedre behandlingsnøjagtigheden, forlænge værktøjets levetid og reducere forarbejdningsomkostningerne.

Omkring 80 % af de skærende værktøjer, der bruges i nye CNC-værktøjsmaskiner, bruger coatede værktøjer. Coated værktøjer vil være den vigtigste værktøjsvariant inden for CNC-bearbejdning i fremtiden.

(1) Typer af coatede værktøjer

Afhængigt af belægningsmetoden kan coatede værktøjer opdeles i kemisk dampaflejring (CVD) coatede værktøjer og fysiske vapor deposition (PVD) coatede værktøjer. Coated carbid-værktøjer bruger generelt kemisk dampaflejring, og aflejringstemperaturen er omkring 1000 grader. Coated højhastighedsstålværktøj bruger generelt fysisk dampaflejring, og aflejringstemperaturen er omkring 500 grader.

I henhold til de forskellige basismaterialer af coatede værktøjer kan coatede værktøjer opdeles i hårdmetalcoatede værktøjer, højhastighedsstålcoatede værktøjer og coatede værktøjer på keramik og superhårde materialer (diamant og kubisk bornitrid).

Alt efter belægningsmaterialernes egenskaber kan coatede værktøjer opdeles i to kategorier, nemlig "hårdt" coatede værktøjer og "bløde" coatede værktøjer. Hovedmålet med "hårdt" coatede værktøjer er høj hårdhed og slidstyrke. Dens vigtigste fordele er høj hårdhed og god slidstyrke. Typiske er TiC- og TiN-belægninger. Målet med "bløde" coatede værktøjer er lav friktionskoefficient, også kendt som selvsmørende værktøjer. Dens friktionskoefficient med emnematerialet er meget lav, kun omkring 0.1, hvilket kan reducere vedhæftning, reducere friktion og reducere skærekraft og skæretemperatur.

For nylig er der udviklet nano-coatede værktøjer. Denne type belagt værktøj kan bruge forskellige kombinationer af forskellige belægningsmaterialer (såsom metal/metal, metal/keramik, keramik/keramik osv.) for at opfylde forskellige funktions- og ydeevnekrav. Rimeligt designede nano-coatings kan få værktøjsmaterialer til at have fremragende antifriktions- og anti-slidfunktioner og selvsmørende egenskaber, som er velegnede til højhastigheds-tørskæring.

(2) Karakteristika for coatede værktøjer

Ydeevneegenskaberne for coatede værktøjer er som følger:

① God mekanisk og skærende ydeevne: Belagte værktøjer kombinerer de fremragende egenskaber af basismaterialet og belægningsmaterialet, opretholder den gode sejhed og høje styrke af basismaterialet, mens de også har den høje hårdhed, høje slidstyrke og lave friktionskoefficient af belægningen . Derfor kan skærehastigheden af coatede værktøjer øges mere end 2 gange sammenlignet med ubelagte værktøjer, og en højere tilspændingshastighed er tilladt. Levetiden for coatede værktøjer er også forbedret.

② Stærk alsidighed: Coatede værktøjer har bred alsidighed og udvider bearbejdningsområdet betydeligt. Et belagt værktøj kan erstatte flere ubelagte værktøj.

③ Belægningstykkelse: Værktøjets levetid vil stige med forøgelsen af belægningstykkelsen, men når belægningstykkelsen når mætning, vil værktøjets levetid ikke længere øges væsentligt. Når belægningen er for tyk, er det let at forårsage afskalning; når belægningen er for tynd, er slidstyrken dårlig.

④ Genslibning: Genslibningen af belagte klinger er dårlig, belægningsudstyret er komplekst, proceskravene er høje, og belægningstiden er lang.

⑤ Belægningsmateriale: Værktøjer med forskellige belægningsmaterialer har forskellig skæreydelse. For eksempel: TiC-belægning har en fordel ved lavhastighedsskæring; TiN er mere velegnet til højhastighedsskæring.

(3) Påføring af coatede værktøjer

Coated værktøj har et stort potentiale inden for CNC-bearbejdning og vil være den vigtigste værktøjstype inden for CNC-bearbejdning i fremtiden. Belægningsteknologi er blevet anvendt til endefræsere, oprømmere, bor, værktøj til bearbejdning af sammensatte huler, gearkogeplader, tandhjulsformningsfræsere, tandskærere, formningsbrikker og forskellige maskinmonterede vendeskær for at imødekomme behovene for højhastighedsskæring af forskellige ståltyper og støbejern, varmebestandige legeringer og ikke-jernholdige metaller.

5. Typer, egenskaber, karakteristika og anvendelser af hårdmetalværktøjsmaterialer

Hårdmetalværktøjer, især indekserbare hårdmetalværktøjer, er de førende produkter inden for CNC-bearbejdningsværktøjer. Siden 1980'erne er forskellige typer af integrerede og indekserbare hårdmetalværktøjer eller -klinger blevet udvidet til forskellige skærende værktøjsområder. Blandt dem er indekserbare hårdmetalværktøjer udvidet fra simple drejeværktøjer og planfræsere til forskellige præcisions-, komplekse og formningsværktøjsfelter.

(1) Typer af hårdmetalværktøjer

Ifølge den vigtigste kemiske sammensætning kan cementeret carbid opdeles i wolframcarbid-baseret hårdmetal og titaniumcarbid (nitrid) (TiC (N))-baseret hårdmetal.

Wolframcarbid-baseret hårdmetal omfatter tre typer: wolfram-kobolt-type (YG), wolfram-cobolt-titan-type (YT) og sjælden carbid-tilsat type (YW). De har hver deres fordele og ulemper. Hovedkomponenterne er wolframcarbid (WC), titaniumcarbid (TiC), tantalcarbid (TaC), niobiumcarbid (NbC) osv. Den almindeligt anvendte metalbindingsfase er Co.

Titancarbid (nitrid) baseret hårdmetal er et hårdmetal med TiC som hovedkomponent (nogle har andre carbider eller nitrider tilføjet), og de almindeligt anvendte metalbindingsfaser er Mo og Ni.

ISO (International Organization for Standardization) opdeler skæring af hårdmetal i tre kategorier:

K-kategori, inklusive Kl0~K40, svarende til mit lands YG-kategori (hovedkomponenten er WC-Co).

P-kategori, inklusive P01~P50, svarende til mit lands YT-kategori (hovedkomponenten er WC-TiC-Co).

M-kategori, inklusive M10~M40, svarende til mit lands YW-kategori (hovedkomponenten er WC-TiC-TaC(NbC)-Co).

Hvert mærke er repræsenteret med et tal mellem 01 og 50 for at repræsentere en række legeringer fra høj hårdhed til maksimal sejhed.

(2) Ydeevnekarakteristika for hårdmetalværktøjer

Ydeevneegenskaberne for hårdmetalværktøjer er som følger:

① Høj hårdhed: Hårdmetalværktøjer er lavet af karbider (kaldet hård fase) med høj hårdhed og smeltepunkt og metalbindemiddel (kaldet bindefase) gennem pulvermetallurgi. Deres hårdhed når op på 89-93HRA, hvilket er meget højere end højhastighedsstål. Ved 5400 grader kan hårdheden stadig nå 82-87HRA, hvilket er det samme som hårdheden af højhastighedsstål ved stuetemperatur (83-86HRA). Hårdhedsværdien af cementeret carbid varierer med arten, mængden, partikelstørrelsen og indholdet af metalbindingsfasen af carbider og falder generelt med stigningen i bindingsmetalfaseindholdet. Når bindingsfaseindholdet er det samme, er YT-legeringens hårdhed højere end YG-legeringens, og legeringen med TaC (NbC) tilsat har højere højtemperaturhårdhed.

② Bøjningsstyrke og sejhed: Bøjningsstyrken af almindeligt anvendt hårdmetal ligger i området 900-1500MPa. Jo højere indhold af metalbindingsfase, jo højere bøjningsstyrke. Når bindemiddelindholdet er det samme, er styrken af YG type (WC-Co) legering højere end YT type (WC-TiC-Co) legering, og styrken falder med stigningen i TiC indhold. Hårdmetal er et sprødt materiale, og dets slagstyrke ved stuetemperatur er kun 1/30 til 1/8 af højhastighedsstål.

(3) Anvendelse af almindeligt anvendte hårdmetalværktøjer

YG-type legeringer bruges hovedsageligt til forarbejdning af støbejern, ikke-jernholdige metaller og ikke-metalliske materialer. Finkornet hårdmetal (såsom YG3X, YG6X) har højere hårdhed og slidstyrke end mellemkornet, når koboltindholdet er det samme. Det er velegnet til at behandle noget særligt hårdt støbejern, austenitisk rustfrit stål, varmebestandig legering, titanlegering, hård bronze og slidbestandige isoleringsmaterialer.

De fremragende fordele ved YT-type cementeret karbid er høj hårdhed, god varmebestandighed, højere hårdhed og trykstyrke ved høj temperatur end YG-type og god oxidationsmodstand. Derfor, når værktøjet skal have højere varmebestandighed og slidstyrke, bør en kvalitet med højere TiC-indhold vælges. YT-legeringer er velegnede til bearbejdning af plastmaterialer såsom stål, men ikke til bearbejdning af titanlegeringer og silicium-aluminiumslegeringer.

YW-legeringer har egenskaberne fra både YG- og YT-legeringer og har gode omfattende egenskaber. De kan bruges til at forarbejde stål, støbejern og ikke-jernholdige metaller. Hvis koboltindholdet i denne type legering er passende øget, kan styrken være meget høj og kan bruges til grovbearbejdning og intermitterende skæring af forskellige svært bearbejdede materialer.

6. Typer, karakteristika og anvendelser af højhastighedsstålværktøj

High Speed Steel (HSS) er et højlegeret værktøjsstål med en stor mængde legeringselementer såsom W, Mo, Cr og V. Højhastighedsstålværktøjer har fremragende omfattende ydeevne med hensyn til styrke, sejhed og bearbejdelighed . Højhastighedsstål indtager stadig en vigtig position i komplekse værktøjer, især i fremstillingen af hulbearbejdningsværktøjer, fræsere, gevindværktøjer, brocher, tandhjulsskæreværktøjer og andre værktøjer med komplekse klingeformer. Højhastighedsstålværktøj er nemt at slibe skæret.

Ifølge forskellige anvendelser kan højhastighedsstål opdeles i højhastighedsstål til generelle formål og højtydende højhastighedsstål.

(1) Højhastighedsstålværktøj til generelle formål

Højhastighedsstål til generelle formål. Generelt kan det opdeles i to kategorier: wolframstål og wolfram-molybdænstål. Denne type højhastighedsstål indeholder 0,7 % til 0,9 % wolfram. Alt efter det forskellige wolframindhold i stålet kan det opdeles i wolframstål indeholdende 12% eller 18% W, wolfram-molybdænstål med 6% eller 8% W, og molybdænstål med 2% eller ingen W. Generelle formål højhastighedsstål har en vis hårdhed (63-66HRC) og slidstyrke, høj styrke og sejhed, god plasticitet og forarbejdningsteknologi, så det er meget udbredt til fremstilling af forskellige komplekse værktøjer.

① Wolframstål: Den typiske kvalitet af højhastighedsstål af wolframstål til generelle formål er W18Cr4V (forkortet W18), som har god omfattende ydeevne. Højtemperaturhårdheden ved 6000 grader er 48,5HRC, som kan bruges til at fremstille forskellige komplekse værktøjer. Det har fordelene ved god slibbarhed og lav afkulningsfølsomhed, men på grund af det høje karbidindhold, ujævn fordeling, store partikler, lav styrke og sejhed.

② Wolfram-molybdænstål: refererer til et højhastighedsstål opnået ved at erstatte en del af wolfram i wolframstål med molybdæn. Den typiske kvalitet af wolfram-molybdæn stål er W6Mo5Cr4V2 (forkortet M2). Karbidpartiklerne i M2 er fine og ensartede, og dens styrke, sejhed og højtemperatur-plasticitet er bedre end W18Cr4V. Et andet wolfram-molybdænstål er W9Mo3Cr4V (forkortet W9), som har lidt højere termisk stabilitet end M2-stål, bedre bøjningsstyrke og sejhed end W6M05Cr4V2 og har god bearbejdelighed.

(2) Højtydende højhastighedsstålværktøj

Højtydende højhastighedsstål refererer til en ny type stål, der tilføjer noget kulstofindhold, vanadiumindhold og legeringselementer såsom Co og Al til den generelle højhastighedsstålsammensætning og derved forbedrer dets varmebestandighed og slidstyrke. Der er hovedsageligt følgende kategorier:

① Høj-kulstof højhastighedsstål. Høj carbon højhastighedsstål (såsom 95W18Cr4V) har høj hårdhed ved stuetemperatur og høj temperatur. Den er velegnet til fremstilling af værktøjer til bearbejdning af almindeligt stål og støbejern, boremaskiner, oprømmere, haner og fræsere med høje krav til slidstyrke, eller bearbejdning af hårdere materialer. Det er ikke egnet til store påvirkninger.

② Høj-vanadium højhastighedsstål. Typiske kvaliteter, såsom W12Cr4V4Mo (forkortet til EV4), indeholder 3%~5% V, har god slidstyrke og er velegnet til skæring af materialer, der er ekstremt slid-udsatte for værktøj, såsom fiber, hård gummi, plast, osv. Den kan også bruges til at behandle rustfrit stål, højstyrkestål og højtemperaturlegeringer.

③ Kobolt højhastighedsstål. Det er et koboltholdigt superhårdt højhastighedsstål. Typiske kvaliteter, såsom W2Mo9Cr4VCo8 (forkortet som M42), har høj hårdhed, og dens hårdhed kan nå 69 ~ 70HRC. Den er velegnet til bearbejdning af svært bearbejdede materialer som højstyrke varmebestandigt stål, højtemperaturlegeringer, titanlegeringer osv. M42 har god slibbarhed og er velegnet til fremstilling af præcision og komplekse værktøjer, men den er ikke velegnet til arbejde under stødskæringsforhold.

④ Højhastighedsstål af aluminium. Det er et aluminiumsholdigt superhårdt højhastighedsstål. Typiske kvaliteter inkluderer W6Mo5Cr4V2Al (forkortet 501). Dens højtemperaturhårdhed ved 6000 grader når også 54HRC. Dens skæreydelse svarer til M42. Den er velegnet til fremstilling af fræsere, boremaskiner, rivere, tandhjulsfræsere, brocher osv. Den bruges til at behandle legeret stål, rustfrit stål, højstyrkestål og højtemperaturlegeringer.

⑤ Nitrogen superhårdt højhastighedsstål. Typiske kvaliteter omfatter W12M03Cr4V3N (forkortet til (V3N). Det er et nitrogenholdigt superhårdt højhastighedsstål. Dets hårdhed, styrke og sejhed svarer til M42. Det kan bruges som en erstatning for koboltholdigt højhastighedsstål. stål og bruges til lavhastighedsskæring af svært bearbejdede materialer og lavhastigheds højpræcisionsbearbejdning.

(3) Smeltning af højhastighedsstål og pulvermetallurgi højhastighedsstål

Ifølge forskellige fremstillingsprocesser kan højhastighedsstål opdeles i smeltende højhastighedsstål og pulvermetallurgi højhastighedsstål.

① Smeltende højhastighedsstål: Almindelig højhastighedsstål og højtydende højhastighedsstål fremstilles begge ved smeltningsmetoder. De laves til skærende værktøjer gennem processer som smeltning, barrestøbning og plettering og valsning. Et alvorligt problem, der let opstår ved smeltning af højhastighedsstål, er carbidadskillelse. Hårde og sprøde karbider er ujævnt fordelt i højhastighedsstål, og kornene er grove (op til titusinder af mikron), hvilket har en negativ indvirkning på slidstyrken, sejheden og skæreydelsen af højhastighedsstålværktøjer.

② Pulvermetallurgi højhastighedsstål (PM HSS): Pulvermetallurgi højhastighedsstål (PM HSS) er en stålvæske smeltet i en højfrekvent induktionsovn, som forstøves med højtryksargon eller rent nitrogen og derefter hurtigt afkøles for at opnå en fin og ensartet krystallinsk struktur (højhastighedsstålpulver). Det resulterende pulver presses derefter ind i et knivemne under høj temperatur og højt tryk eller laves først til et stålemne og derefter smedet og rullet til en værktøjsform. Sammenlignet med højhastighedsstål fremstillet ved smeltemetoden har PM HSS fordelene ved fine og ensartede karbidkorn og meget højere styrke, sejhed og slidstyrke end smeltning af højhastighedsstål. Inden for komplekse CNC-værktøjer vil PM HSS-værktøjer videreudvikle og indtage en vigtig position. Typiske kvaliteter, såsom F15, FR71, GFl, GF2, GF3, PT1, PVN osv., kan bruges til at fremstille store, tungt belastede og slagfaste skæreværktøjer og kan også bruges til at fremstille præcision skæreværktøj.

Principper for valg af CNC-værktøjsmaterialer

I øjeblikket omfatter de meget anvendte CNC-værktøjsmaterialer hovedsageligt diamantværktøjer, kubisk bornitridværktøjer, keramiske værktøjer, coatede værktøjer, hårdmetalværktøjer og højhastighedsstålværktøjer. Der er mange kvaliteter af værktøjsmaterialer, og deres ydeevne varierer meget. De vigtigste præstationsindikatorer for forskellige værktøjsmaterialer er vist i følgende tabel.

Værktøjsmaterialer til CNC-bearbejdning skal vælges i henhold til det emne, der bearbejdes, og bearbejdningens art. Udvælgelsen af værktøjsmaterialer bør være rimeligt afstemt med bearbejdningsobjektet. Matchningen af skærende værktøjsmaterialer og bearbejdningsobjekter refererer hovedsageligt til matchningen af de mekaniske egenskaber, fysiske egenskaber og kemiske egenskaber af de to for at opnå den længste værktøjslevetid og den maksimale skæreproduktivitet.

1. Matchning af mekaniske egenskaber af skærende værktøjsmaterialer og bearbejdningsgenstande

Problemet med at matche mekaniske egenskaber af skærende værktøjer og bearbejdningsobjekter refererer hovedsageligt til matchningen af mekaniske egenskaber parametre såsom styrke, sejhed og hårdhed af værktøj og emnematerialer. Værktøjsmaterialer med forskellige mekaniske egenskaber er velegnede til bearbejdning af forskellige emnematerialer.

① The order of tool material hardness is: diamond tool> cubic boron nitride tool> ceramic tool> cemented carbide>højhastighedsstål.

② The order of bending strength of tool materials is: high-speed steel> cemented carbide> ceramic tool>diamant- og kubisk bornitridværktøj.

③ The order of toughness of tool materials is: high-speed steel> cemented carbide>kubisk bornitrid, diamant og keramisk værktøj.

Emnematerialer med høj hårdhed skal bearbejdes med værktøjer med højere hårdhed. Værktøjsmaterialets hårdhed skal være højere end emnematerialets hårdhed, generelt krævet at være over 60HRC. Jo højere hårdhed værktøjsmaterialet er, jo bedre slidstyrke. For eksempel, når koboltindholdet i cementeret carbid stiger, øges dets styrke og sejhed, og dets hårdhed falder, hvilket er velegnet til råbearbejdning; når koboltindholdet falder, øges dets hårdhed og slidstyrke, hvilket er velegnet til finbearbejdning.

Værktøjer med fremragende mekaniske højtemperaturegenskaber er særligt velegnede til højhastighedsskæring. Keramiske værktøjers fremragende ydeevne ved høje temperaturer gør det muligt for dem at skære ved høje hastigheder, og den tilladte skærehastighed kan øges med 2 til 10 gange sammenlignet med hårdmetal.

2. Matchning af de fysiske egenskaber af skærende værktøjsmaterialer med bearbejdningsgenstande

Værktøjer med forskellige fysiske egenskaber, såsom højhastighedsstålværktøj med høj varmeledningsevne og lavt smeltepunkt, keramiske værktøjer med højt smeltepunkt og lav varmeudvidelse, diamantværktøjer med høj varmeledningsevne og lav varmeudvidelse osv. bearbejdning af forskellige emnematerialer. Ved bearbejdning af emner med dårlig varmeledningsevne bør der anvendes værktøjsmaterialer med bedre varmeledningsevne, så skærevarmen hurtigt kan overføres og reducere skæretemperaturen. Diamant har høj termisk ledningsevne og termisk diffusivitet, så skærevarmen let kan spredes uden at forårsage store termiske deformationer, hvilket er særligt vigtigt for præcisionsbearbejdningsværktøjer med høje krav til dimensionsnøjagtighed.

① Varmemodstandstemperatur for forskellige værktøjsmaterialer: 700-8000 grad for diamantværktøj, 13000-15000 grad for PCBN-værktøj, 1100-12000 grad for keramiske værktøjer, 900-11000 grad for TiC(N) -baseret hårdmetal, 800-9000 grad for WC-baseret ultrafinkornet hårdmetal og 600-7000 grad for HSS.

② The order of thermal conductivity of various tool materials: PCD>PCBN>WC-based cemented carbide>TiC(N)-based cemented carbide>HSS>Si3N4-based ceramics>Al2O3-baseret keramik.

③The thermal expansion coefficients of various tool materials are in the following order: HSS>WC-based carbide>TiC(N)>Al2O3-based ceramics>PCBN>Si3N4-based ceramics>PCD.

④The thermal shock resistance of various tool materials is in the following order: HSS>WC-based carbide>Si3N4-based ceramics>PCBN>PCD>TiC(N)-based carbide>Al2O3-baseret keramik.

3. Kemisk ydelsestilpasning af skærende værktøjsmaterialer og bearbejdningsgenstande

Det kemiske præstationsmatch-problem ved skærende værktøjsmaterialer og bearbejdning af genstande refererer hovedsageligt til de kemiske præstationsparametre såsom kemisk affinitet, kemisk reaktion, diffusion og opløsning af værktøjsmaterialer og emnematerialer. Værktøjer af forskellige materialer er velegnede til bearbejdning af forskellige emnematerialer.

①The anti-adhesion temperature of various tool materials (with steel) is: PCBN>ceramics>carbide>HSS.

②The anti-oxidation temperature of various tool materials is: ceramics>PCBN>carbide>diamond>HSS.

③ The diffusion strength of various tool materials (for steel) is: diamond>Si3N4-based ceramics>PCBN>Al2O3-based ceramics. The diffusion strength (for titanium) is: Al2O3-based ceramics>PCBN>SiC>Si3N4>diamant.

4. Rimeligt udvalg af CNC-værktøjsmaterialer

Generelt er PCBN, keramiske værktøjer, belagt hårdmetal og TiCN-baserede hårdmetalværktøjer velegnede til CNC-bearbejdning af jernholdige metaller såsom stål; mens PCD-værktøjer er velegnede til bearbejdning af ikke-jernholdige metalmaterialer såsom Al, Mg, Cu og deres legeringer og ikke-metalliske materialer. Den følgende tabel viser nogle emnematerialer, der er egnede til bearbejdning med forskellige værktøjsmaterialer.